O produto

São amplamente utilizados nas indústrias de energia, produtos farmacêuticos, petroquímicos e em uma variedade de aplicações de controle de processo.

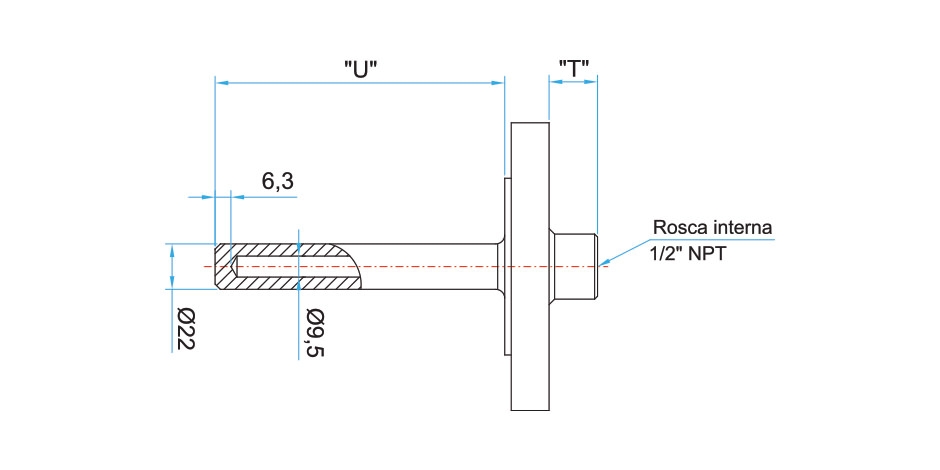

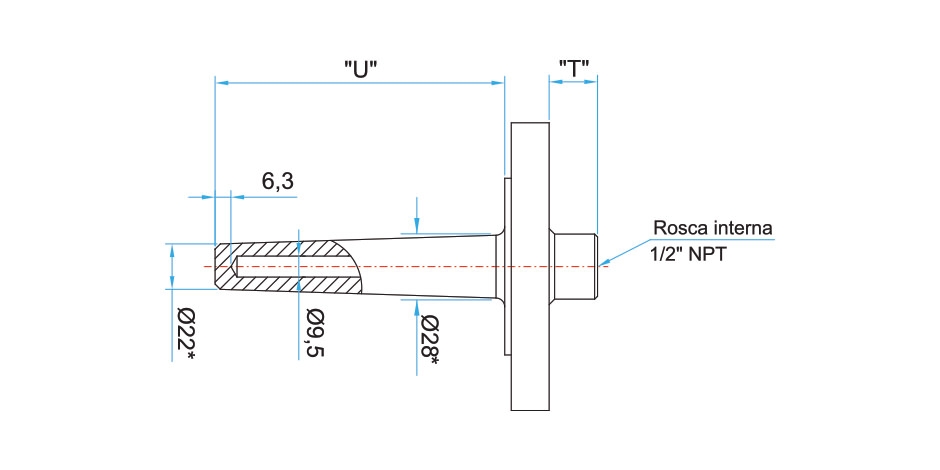

São construídos a partir de barra maciça e usinados interna e externamente e são divididos em dois grupos: rosqueados e flangeados, haste reta ou cônica.

Para especificar os poços de proteção, observar a correta especificação do material, ambiente de instalação, comprimento de inserção, tempo de resposta, velocidade do fluxo e temperatura.

Os poços a seguir são os mais comuns em aplicações industriais, outros tipos, materiais e normas podem ser fornecidos, p. ex.: poços para solda, haste com rebaixo ou ponta reduzida, poços em Hastelloy, monel, titânio, revestidos em teflon, flange nas normas JIS, DIN, etc., para maiores informações, consulte o nosso departamento de vendas.

Conheça a lista completa de Termopares da Alutal Temperature

Saiba mais sobre o que é um termopar e sua importância na indústria